高温液态熔渣/熔融硅料干式粒化及余热回收装置

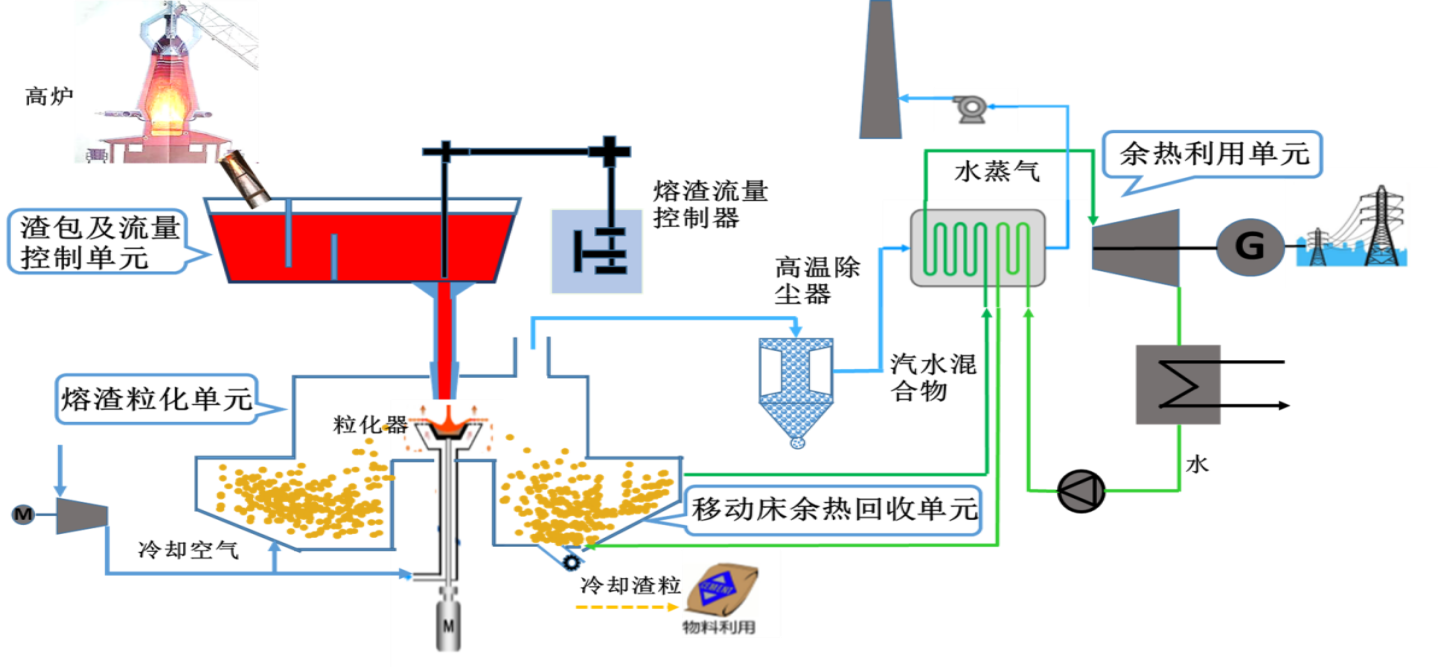

- 1)产品介绍:高温熔体干式离心粒化及余热回收和利用系统主要包括:液态熔渣熔融硅料缓存、粒化工艺、颗粒余热回收工艺、资源化利用四个工艺流程,由液态熔渣熔融硅料缓存及流量控制装置、离心粒化装置和余热回收装置组成。装置流程如下图:2)产品技术参数:处理量5003000td,余热回收效率大于80,干渣玻璃体转化率≥90,系统可

产品详细

1)产品介绍:

高温熔体干式离心粒化及余热回收和利用系统主要包括:液态熔渣/熔融硅料缓存、粒化工艺、颗粒余热回收工艺、资源化利用四个工艺流程,由液态熔渣/熔融硅料缓存及流量控制装置、离心粒化装置和余热回收装置组成。装置流程如下图:

2)产品技术参数:

处理量500~3000t/d,余热回收效率大于80%,干渣玻璃体转化率≥90%,系统可实现热电联产,投资回收期1~2年。

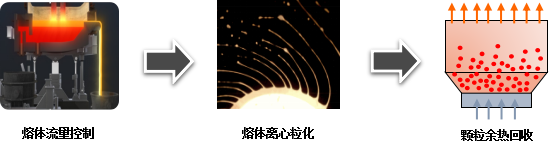

3)产品原理:

干式离心粒化技术采用离心粒化的原理:利用高速旋转的转杯将倾倒在转杯上的熔体粒化,然后对高温颗粒进行余热回收。

(1)采用离心粒化与风淬结合的方法进行粒化,强化粒化效果,提高降温速率,保证玻璃体含量;

(2)依据液态熔渣的粒化原理,优化的粒化器结构,进一步改善粒化效果,保证熔渣粒化质量;

(3)在粒化仓下部设计的移动床缓冷段,使炉渣与空气采用逆流换热,提高换热效率;

(4)熔渣的冷却采用高温段急冷、低温段缓冷的冷却方式,既保证玻璃体含量>95%;

4)产品优势

本产品主要具有以下优势:

(1)移动床采用水冷加空冷的冷却,提高炉渣冷却效果。

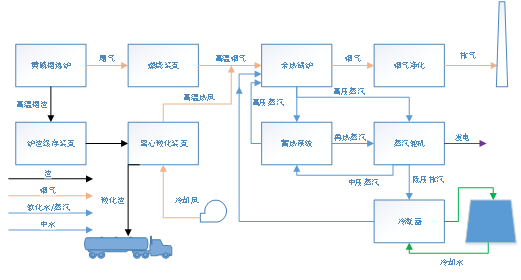

(2)高品质余热资源得以有效利用,避免了水冲渣技术对这部分高品质余热资源的浪费,热量可通过余热锅炉对外供应高温高压蒸汽或利用这部分蒸汽进行发电等,实现降低企业能耗,二氧化碳减排。

(3)节水及控制有害气体的排放,由于采用干式粒化的方法,所以在整个粒化过程中没有水的参与,节约了大量的水资源,并且在整个过程中无SO2和H2S等有害气体的排放。

(4)熔渣的资源化利用,本方案可得到玻璃体含量>95%、2mm的固体渣颗粒,可作为高附加值的水泥原料制备水泥,降低钢铁厂运行成本,提高钢铁厂的固体废弃物综合利用率。

- 下一篇:黄磷尾气/矿渣余热回收装置

- 下一篇:返回列表